Глава 3 |

Конвейеры. Справочник. |

|

Общие вопросы расчета, проектирования и эксплуатации конвейеров |

предедущая

следующая

|

3.2. Общий порядок тягового расчета

Тяговый расчет включает определение сопротивлений на отдельных участках, натяжения гибкого органа в характерных точках трассы и расчет тягового усилия.

Определение сопротивлений. При расчете сопротивлений конвейера с гибким тяговым органом исходными являются линейные расчетные нагрузки от транспортируемого груза

qГ и тягового органа qТ.О.

Сопротивление силы тяжести груза и рабочего органа при высоте H i рассматриваемого участка трассы конвейера определяется по формуле:

Wm = ±(qГ + qТ.О) Hi (3.39)

, где знак "+" берется в случае, если рабочий орган движется вверх, и знак "-" - вниз.

Сопротивление стационарных роликовых опор вычисляется по формуле:

WР = (qГ + qТ.О + qР) LГω (3.40)

, где qР - расчетная линейная нагрузка от вращающихся частей роликоопор, даН/м;

qР = mР / lP; mР - масса вращающихся частей одной роликоопоры, кг;

lР - расстояние между роликоопорами, м;

LГ - горизонтальная проекция длины рассматриваемого участка конвейера, м;

ω - коэффициент сопротивления па данном участке конвейера. При расчете сопротивления роликоопор холостой ветви принимают qГ = 0.

Сопротивление ходовых катков определяется по формуле:

WK = (qГ + qТ.О) LГω (3.41)

, если ходовые катки движутся вместе с рабочим органом.

Коэффициент сопротивления ходовых катков определяется по формулам:

для катков с цилиндрическими или сферическими ободами:

ω = ( (μ1d + 2K)/DK ) ω1 (3.42)

Для конических катков, движущихся по наклонным полкам двутавра или швеллера:

ω = ω1/DК (2k/cos Ω + 1,06μ1d) + tg Ω/DK (bKμН/2 + dμ1) (3.43)

, где μ1 - коэффициент трения в цапфах; при установившемся режиме и подшипниках скольжения с жидкой смазкой μ1 = 0,15 / 0,2,

с консистентной смазкой μ1 = 0,15 / 0,25; при подшипниках качения μ1 = 0,01/0,06

в зависимости от запыленности помещения; при пусковом режиме принимают значение μ1в 1,5 раза больше;

d - диаметр цапфы или втулки цепи, на которых посажены ходовые катки;

k -коэффициент трения качения роликов по направляющим в см (обычно для стальных катков и направляющих k = 0,05 / 0,2 см);

ω 1 - коэффициент сопротивления в ребордах катков (обычно ω1 = 1,1 / 1,4);

DК - диаметр ходового ролика (катка), мм;

Ω - угол наклона к горизонтали полок двутавра или швеллера, Ω = 5° 43';

bК-ширина рабочей части катка;

μН- коэффициент трения скольжения; для металлических катков и рельсов μН = 0,25

при хороших условиях работы и μН = 0,45притяжелых условиях.

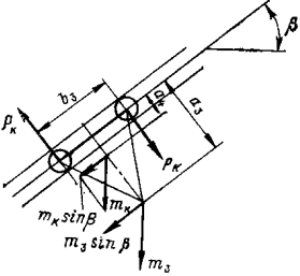

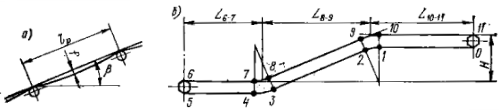

Рис .3.6.Схема движения катков

У конвейеров с подвесками или люльками на кронштейнах ( рис. 3.1,г)

в зонах наклонных и вертикальных участков трассы возникают дополнительные сопротивления под действием моментов сил тяжести груза, подвески и кронштейнов.

Силы давления катков (рис. 3.6) на направляющие РКопределяются по формуле:

PК = (mЗa3 + mКa4 )g sin β/b3 (3.44)

, где mЗ, mК - массы подвески с грузом и кронштейна соответственно;

a3, a4 - плечи сил;

b3 - расстояние между катками.

Для вертикальных конвейеров: PК = (mЗa3 + mКa4)g / b3

Дополнительное сопротивление:WДОП = 2PКω (3.45)

Сопротивление неподвижных направляющих в случае скольжения гибкого органа по неподвижным направляющим определяется по формуле:

W = qЦL'Г / fЦ (3.46)

,где qЦ - нагрузка от гибкого органа;

L 'Г - длина горизонтальной проекции участка скольжения;

fЦ - коэффициент трения между гибким органом и направляющей. При скольжении стальных цепей по стальным направляющим и слабой смазке или без смазки принимают

fЦ = 0,25 / 0,35.

В случае движения штучного груза по неподвижным горизонтальным направляющим сопротивление определяется по формуле:

W = gmiωГ (3.47)

,где mi - масса штучного груза;

ωГ - коэффициент сопротивления движению груза, зависящий от вида опорных элементов.

Сопротивление перемещению груза и тягового органа горизонтальных и пологонаклонных волочащих конвейеров вычисляется по формуле:

W = (qОω + qГωЖ) LГ (3.48)

, где qО - линейная масса тягового органа;

ω - коэффициент сопротивления опорных элементов тягового органа;

ωЖ - коэффициент сопротивления желоба.

При движении насыпного груза в горизонтальном или пологонаклонном желобе коэффициент сопротивления определяется по формуле:

ωЖ = fГ (1 + nбh / bЖ) (3.49)

, где fГ - коэффициент трения насыпного груза о стенки желоба;

h, bЖ - размеры сечения материала в желобе (см. рис. 3.4);

nб - коэффициент бокового давления [11].

Сопротивление неподвижных бортов у конвейера для насыпных грузов вычисляется по формуле:

W = fГh2бρnбLб (3.50)

, где hб - высота слоя груза у бортов; Lб - длина бортов.

У конвейеров для штучных грузов сопротивление бортов определяется по формуле: W = ωбLб, где ωб -

сопротивление бортов (ωб = 0,5 / 1,5кН/м).

Сопротивление загрузочных устройств вычисляется по формуле:

W = h'ЭqГ • lВ/B + Gаω (3.51)

, где h'Э - коэффициент, имеющий размерность длины; h'Э = 0,5

м при скорости ленты или настила v ≤ 1м/с и h'Э = 0,65 м при v > 1 м/с;

lВ - длина загрузочного отверстия ;

G a - сила активного давления груза на рабочие органы;

В - ширина ленты или пластинчатого настила.

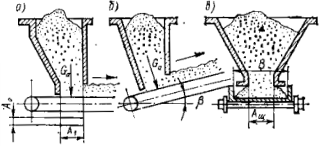

Рис.3.7. К расчету сопротивлений в пункте загрузки

Сила давления Ga насыпного груза на ленту (рис. 3.7,а) конвейеров вычисляется по формулам, приведенным в табл. 3.5.

Таблица 3.5. Формулы для расчета Ga

| Форма отверстия | Расчетная формула |

| Круглое отверстие диаметром D | Ga = 1,1k0ρ3 |

| Квадратное отверстие со сторонами А х А | Ga = 1,4k0ρA4 |

| Прямоугольное отверстие со сторонами А х А1 | Ga = (2,8k0ρA2A21) / (A + A1) |

Примечание. k0 = 1,5 для бункеров, опорожняемых полностью; k0 = 1 для бункеров, опорожняемых частично.

Сила давления на наклонные ленту или настил (рис .3.7,б) вычисляется по формуле Gнакл = Gakнакл,

где Gа - сила давления на гонзонталъный настил, определяемая по формулам табл. 3.5;

kнакл - коэффициент наклона, определяемый по формуле kнакл = cos2β + kподв sin2β,

в которой kподв - коэффициент подвижности насыпного груза.

При расчете сопротивлений конвейеров, перекрывающих отверстия в дне щелевых, колосниковых или ступенчатых бункеров, сила давления на полотно конвейера вычисляется по формуле:

Ga = 800bЩρ AЩ

, где АЩ - ширина щели (рис. 3.7,в), для ступенчатых бункеров берется средняя ширина;

bЩ - активная площадь щели (за вычетом колосников, склизов и т.п.).

При трогании с места конвейера с загруженной воронкой сопротивление загрузочного устройства больше, чем в установившемся движении, и расчет следует вести по формуле:

W = 0,7h'ЭqГ • lН/B + Ga(1,5ω + f0 ) (3.52)

, где f0 - коэффициент трения насыпного груза о ленту или настил в покое;

1,5 - статический коэффициент пускового режима, учитывающий то, что сопротивление трения в покое примерно в 1,5 раза превышает сопротивление в установившемся движении.

Сопротивление плужковых сбрасывателей вычисляется по формуле:

WПЛ = ω'0qГB (3.53)

, где ω'0 - коэффициент сопротивления, ω'0 = 2,7 / 3,6.

Расчет усилий для передвижения плужковых сбрасывателей. Сопротивление передвижению установленного на тележке плужкового сбрасывателя ленточного или

пластинчатого конвейера достигает максимума, когда сбрасыватель движется навстречу ленте, и определяется по формуле:

Wсб = WПЛ + WКЛ (3.54)

, где WПЛ - сопротивление плужкового сбрасывателя по формуле (3.53);

WКЛ - сопротивление тележки, определяемое по формуле:

WКЛ = g (m'Г + m0)ω'Т

, где m'Г - масса груза на тележке;

m0 - собственная масса тележки;

ω'Т - коэффициент сопротивления тележки, ω'Т = 0,005 / 0,009.

Сопротивление очистительных устройств конвейеров определяется по формуле:

WОЧ = ωОЧB (3.56)

, где В - ширина рабочего элемента (ленты, настила, скребков и т. п.), м;

ωОЧ - сопротивление очистного устройства, отнесенное к единице ширины рабочего органа для скребков и очистительных плужков,

ωОЧ = 300 / 500 кН/м; для барабанных вращающихся щеток ωОЧ = (20/60)vЩ,

кН/м, где vЩ - окружная скорость щетки, м/с.

Сопротивление в подшипниках барабанов (звездочек) вычисляется по формуле:

WП = (SНБ + SСБ)ωб sin α0П/2 (3.57)

, где SНБ, SСБ - натяжения набегающей и сбегающей ветвей рабочего элемента в зоне изгиба;

α0П - угол перегиба рабочего органа, ... °;

ωб - коэффициент сопротивления подшипников барабанов, определяемый по формуле:

ωб = μ1dЦ/D0 (3.58)

Здесь dЦ, D0 - диаметр цапфы и расчетный диаметр барабана или звездочки.

При ориентировочных подсчетах можно принять при установившемся режиме для барабанов на подшипниках скольжения

ωб = 0,15 / 0,25, а при подшипниках качения ωб = 0,002 / 0,015.

Если при ориентировочном расчете конвейера сопротивление очистительных устройств и сопротивление изгибу ленты на барабанах отдельно не учитываются, то следует в формулу (3.57)

ставить повышенное значение ωб = 0,03 / 0,05 для подшипников качения.

При пусковом режиме принимают значение в 1,5 раза больше указанного. При точном расчете сопротивление в подшипниках барабанов (звездочек) определяется по формуле:

WП = ∑ ( SНБ + SСБ + gmб ) ωб

, где SНБ, SСБ - натяжение набегающей и сбегающей ветвей тягового органа;

mб - масса барабана.

Сопротивление подшипников отклоняющих барабанов (звездочек) определяется по формуле:

WО = 2,15SНБω0 sin α0П/2 (3.59)

В приближенных расчетах сопротивление отклоняющих барабанов, звездочек или блоков определяют по простой формуле:

WО = ω0SНБ (3.60)

, где ω0 - условный коэффициент сопротивления, принимаемый для конвейеров в пределах 003 - 0,10 в зависимости

от угла поворота гибкого органа и условий работы конвейера.

Сопротивление приводных барабанов, звездочек и блоков определяется по приближенной формуле:

WПР = ωб (SНБ + SСБ)

, где ωб = 0,03 / 0,05 - коэффициент сопротивления, учитывающий все потери на приводном органе (изгиб тягового органа, подшипники, уплотнения,

очистительные устройства и др.).

Сопротивление на криволинейных участках конвейера вычисляется по формулам:

W = SСБkК ; kЛ = 1 - ( 1 / eωαП) (3.61)

Если известно значение SНБ, то сопротивление вычисляется по формуле:

W = SНБ ( eωαП - 1) (3.62)

Если произведение ωαП ≤ 0,1, то расчет можно вести по более простой формуле:

W = SНБ ωαП

Сопротивления криволинейных вогнутых участков (направленных выпуклостью в низ) определяются по указанным выше формулам лишь при наличии контршин,

т.е. при малом радиусе перегиба трассы. При отсутствии контршин (при достаточно большом радиусе перегиба) сила натяжения гибкого органа не прижимает его к направляюшим

(опорным) элементам, а наоборот, уменьшает его нажатие на опорные элименты и поэтому не вызывает дополнительных сопротивлений, а сопротивления изгибу тягового органа компенсируются

уменьшением сопротивлении опорных элементов. Необходимость установки контршин проверяется по формуле:

R1ф < (SНБ) / (q0 cos2β)

, где R1ф - фактический радиус изгиба трассы; β - угол наклона к горизонтали и примыкающего участка трассы.

Сопротивление от перегиба прорезиненной ленты вычисляется приближенно по формуле:

WИЗ = kЛBiП (3.63)

, где В - ширина ленты, м;

iП - число прокладок;

kЛ - коэффициент, kЛ = 20 Н/м при D0 ≤ 0,6 м и

kЛ = 15 Н/м при D0 > 0,6 м. Формула (3.63) действительна при угле перегиба, равном 90 и больше;

при меньших углах перегиба этим сопротивлением пренебрегают.

Сопротивление от перегиба цепи на отклоняющем устройстве вычисляется по приближенной формуле:

WИЗ = 2,1f2s 2SНБ / DО (3.64)

, где f2 - коэффициент трепня в шарнирах (табл. 3.6);

d2 - диаметр валика цепи;

DО - диаметр начальной окружности звездочки или блока;

SНБ - натяжение набегающей ветви цепи.

Таблица 3.6. Коэффициент трения f2 в шарнирах цепи.

| Условия работы конвейера | Значение f2 в зависимости от смазки |

| Жидкая | Консистентная | Без смазки |

| Хорошие | 0,1 - 0,15 | 0,15 - 0,2 | 0,25 |

| Средние | 0,15 - 0,2 | 0,2 - 0,25 | 0,35 |

| Тяжелые | 0,2 - 0,25 | 0,25 - 0,3 | 0,45 |

При расчете эскалаторов принимают f2 = 0,3.

Сопротивление от перегиба цепи на приводных звездочках или шкивах вычисляется по формуле:

WИЗ = [ f2d2 (SСБ + SНБ) ] / DО (3.65)

Сопротивление от изгиба стального каната вычисляется по формуле:

WИЗ = ξКSНБ ; ξК = 0,1 (d2К + 0,3) / (DO - 10) (3.66)

, где SНБ - натяжение каната в месте перегиба;

ξК - коэффициент жесткости каната;

dК - диаметр каната, см;

DО - диаметр блока, см.

Сопротивление сил инерции частиц груза, поступающего на рабочий opган конвейера, вычисляется по формуле:

WИ = [ Q(v2 - v20) ] / 7,2v (3.67)

, где v - скорость рабочего элемента, м/с;

v0 - скорость груза при поступлении нарабочий элемент конвейера, м/с;

Q - производительность, т/ч.

Если груз при поступлении на конвейер скользит по поверхности рабочего элемента (конвейеры с гладкой лентой), то для учета работы трения WП следует удвоить.

Если v0 > v, то сопротивление сил инерции приравнивают нулю.

Сопративление сил инерции груза, гибкого рабочего органа и вращающихся частей конвейера в периуд пуска определяется по формуле:

WИ = jПL(qМ + q0 + kGqВР) (3.68)

?где jП - ускорение гибкого органа в период пуска, м/с2;

L - длина рассматриваемого участка гибкого органа, м;

k G = 0,5 / 0,9 - коэффициент формы вращающихся частей;

qВР - линейная нагрузка вращающихсячастей, даН/м.

Нагрузка от подвесок и тележек подвесных толкающих и грузотянущих конвейеров включается в q0.

Сопротивление сил инерции отклоняющих и приводных элементов (барабанов, звездочек, шкивов) в период пуска:

WИ = gjПkGm0 (3.69)

, где m0 - масса элемента.

Сопротивления канатных блоков определяются по формуле (3.60), причем берутся значения ω0 = 0,05 / 0,06 при огибании каната блоком на угол 90 и

ω0 = 0,06 / 0,08 - на угол 180.

Натяжение гибкого рабочего органа определяется путем суммирования отдельных сопротивлений, рассмотренных выше, причем широко применяется метод обхода по характерным точкам трассы

(кратко - расчет по точкам), рассматриваемый ниже.

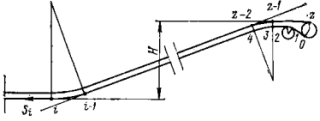

Рис. 3.8 К расчету по точкам 1 - 4, z

Расчет статических усилий. Для определения натяжения гибкого органа St в любой точке конвейера (рис. 3.8) применяется формула:

Si = Si-1 + Wi (3.70)

, где Si-1 - натяжение в точке i-1;

Wi - сопротивление на участке между точками i-1 и i.

На рис. 3.8 обозначены Н - высота подъема груза; z - число расчетных участков.

Наряду с формулой (3.70) для расчета натяжения гибкого органа в конце криволинейного участка трассы применяется формула:

Si = k'Si-1 (3.71)

, где k' > 1 - коэффициент возрастания натяжении на криволинейном участке трассы;

Si-1 - натяжениегибкого органа в начале рассматриваемого криволинейного участка.

Для барабанов, звездочек или блоков k' = 1 + ω0, где ω0 - условный коэффициент сопротивления (3.60).

Для отклоняющих шин и роликовых батарей k' = еωαП, где ω - коэффициент сопротивления; αП - угол перегиба рабочего органа, рад.

Расчет конвейеров с фрикционным приводом начинают обычно с точки сбегания тягового органа с приводного элемента (точка О на рис.3.8).

Натяжение SСБ в этой точке вычисляется приближенно при проектировочном расчете конвейера.

Расчет конвейеров с цепным приводом начинают с точки минимального натяжения цепи.

У горизонтальных, а также наклонных и вертикальных конвейеров,привод которых расположен в верхней точке трассы, максимальное натяжение гибкого органа

Smax имеет место в точке его набегания на приводной барабан (звездочку) и вычисляется по формуле:

S max = ∑ Wi + SСБ (3.72)

, где ∑ Wi - сумма сопротивлений конвейера, определяемая без учета сопротивлений приводных органов.

Усилие SСБ зависит от вида конвейеров и от рода тягового элемента; для конвейеров с фрикционным приводом минимальная величина

SСБ является функцией суммы сопротивлений конвейера.

При однобарабанном приводе:

SСБ = ∑ Wi / (ef0αi) (3.73)

, где f0 - коэффициент трения ленты о барабан;

аi - угол обхвата барабана лентой, измеряемый в радианах.

При двухбарабанном приводе:

SСБ = (∑ Wi ) / ( eα1+α2 - 1)

, где α1, α2 - углы обхвата 1-го и 2-го барабанов.

Значения коэффициентов трения f0 между прорезиненной лентой и барабаном приведены в табл. 3.7.

Таблица 3.7. Коэффициент трения f0 прорезиненной ленты.

| Вид футеровки | Значение f0 в зависимости то поверхности барабана |

| Сухая | Влажная | Очень влажная (мокрая) |

| Деревянная | 0,35 | 0,25 | 0,15 |

| Резиновая | 0,4 | 0,15 - 0,3 | 0,15 |

| Текстильная | 0,4 | 0,3 | 0,13 |

| Без футеровки | 0,3 | 0,2 | 0,07 - 0,1 |

Коэффициент трения стальной ленты по чугунному нефутерованному барабану при влажной атмосфере f0 = 0,15, а при сухой атмосфере

f0 = 0,2.

У конвейеров с зубчатым приводом величина SСБ зависит от расположения точки минимального натяжения цепи Smin

которое обычно принимается в пределах Smin = 500 / 10 000Н.

У горизонтальных конвейеров точка Smin расположена в месте сбегания цепи приводной звездочки; поэтому у таких конвейеров

Smax = ∑ Wi + Smin (3.74)

У вертикальных конвейеров (элеваторов) точка Smin расположена внизу у натяжного органа и поэтому:

Smax = ∑ Wi + Smin + gq0H (3.75)

, где q0 - расчетная линейная нагрузка рабочего органа;

Н - высота конвейера между центрами приводного и натяжного органов (барабаны, звездочки).

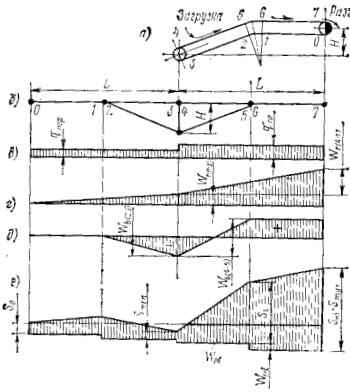

Рис. 3.9. К расчету максимального натяжения гибкого органа.

У наклонных конвейеров и комбинированных конвейеров, показанных на рис. 3.9,а, расположение точки Smin и величина Smax

зависят от расчетной величины:

φ' = (qДХLГω) / q0H

, где qДХ - расчетная линейная нагрузка движущихся частей холостой ветви, включающая массу вращающихся частей стационарных роликов;

LГ - длина конвейера по горизонтали;

ω - коэффициент сопротивления холостой ветви.

Если φ' > 1, то натяжение Smin находится в точке 1 и определяется формулой (3.74).

Если φ' < 1, то натяжение находится в точке 2, и Smax определяется формуле :

Smax = ∑ Wi + Smin + q0H(1 - φ') (3.76)

У комбинированных конвейеров, показанных на рис. 3,9,б, расположение точки Smin зависит от величины:

S min = (qДХLiω) / (q0H)

, где Li - горизонтальное расстояние от привода до начала горизонтального участка холостой ветви, примыкающего к натяжному устройству.

Если φН1 > 1, то натяжение Smin находится в точке 1. Smax определяется по формуле (3.74).

Если φН1 < 1, то натяжение Smin находится в точке 2, и Smax

определяется формулой:

Smax = ∑ Wi + Smin + q0H (1 - φН1) (3.77)

Минимальное допустимое натяжение гибкого органа зависит от величины допутимой стрелы провеса между опорными элементами и определяется по формуле:

Smin доп = [ (qМ + q0) l2p cos2β ] / (8fдоп) (3.77)

, где lр - расстояние между поддерживающими роликоопорами (рис. 3.10,a);

fдоп - допустимая стрела провеса;

β - угол наклона тягового органа к горизонтали (номинальный).

Рис. 3.10. Схема к расчету допустимого минимального натяжения гибкого органа (а)

и схема разбивки трассы на рассчетные участки (б).

При разбивке криволинейной трассы конвейера на расчетные участки расчетные точки ставятся па стыках характерных участков (рис. 3.10,б), но длины проекций прямолинейных участков

L и Н включают в себя части проекций длин примыкающих криволинейных участков (например, L8-9 включает части проекций участков 7-8 и 9-10).

Выше был изложен аналитический метод расчета конвейера; этот метод применим в тех случаях, когда можно предварительно определять точку минимального натяжения.

При наличии сложных трасс, при которых точку минимального натяжения предварительно определить затруднительно, применяется графоаналитический метод (рис. 3.11).

Строится развернутая трасса (б) тягового органа конвейера (а) в выбранном масштабе и диаграмма нагрузок (в).

Затем вычисляются линейные сопративления трения WТ по формулам:

W Т(0-3) = L 0-3q порω ; W Т(0-3) = L 4-7q грω

, где qпор, qгр - расчетные линейные нагрузки порожних и загруженных участков, соответственно;

L0-3, L4-7 - горизонтальные длины порожнего и загруженного участков гибкого органа.

Рис.3.11. Схемы к определению точки минимального натяжения гибкого элемента.

Затем строится диаграмма и вычисляются линейные сопротивления силы тяжести Wв по формулам:

WВ (2-3) = -Hqпор ; WВ (4-5) = Hqгр

где Н - высота подъема или опускания трассы на участках (2-3) и (4-5), и строится следующая диаграмма. Затем линейные сопротивления суммируются,

и проводится линия WТ + WВ. От нижней точки этой ломаной линии откладывается вниз величина минимального натяжения цепи

Smin, и строится линия местных сопротивлений WМi путем вычисления по формулам:

для точек справа от S min:WМi = Si (ξi - 1)

, где Si - натяжение ленты в точке i;

ξi - коэффициент местного возрастания натяжения ленты;

для точек слева от S min:WМi = ( Si (ξi - 1) ) / ξi

По диаграмме определяется Smax = Si и тяговое усилие P0 = Si - S0.

ξ вычисляется по формуле ξ = 1 + ω0, где ω0 = 0,03 / 0,01.

Расчет динамических усилий. Динамическое усилие растяжения в цепях, возникающее вследствие неравномерности хода при наличии обыкновенного

(не уравнительного) привода вычисляется по формуле:

SДИН = [ 2k'''π2 (kМqМLГ + C0q0LР)v2 ] / (z20tЦg) (3.79)

, где LЦ - длина цепи конвейера, м;

LР - длина груженой ветви цепи, м;

v - средняя скорость движения цепи, м/с;

z0 - число зубьев приводной звездочки;

tЦ - шаг цепи, м; для разборных цепей tЦ = 2lР;

С0 - коэффициент, учитывающий затухание колебаний вдоль цепи, принимаемый в зависимости от длины цепи:

| LЦ, м | До 50 | 50 - 120 | Св. 120 |

| С0 | 1 - 0 | 0,75 | 0,5 |

kМ - коэффициент участия массы перемещаемого груза в колебательном процессе;

k''' - коэффициент, учитывающий возможное повышение динамических усилий в результате интерференции упругих волн; обычно принимают k''' = 3.

Для скребковых конвейеров kМ = 0,3 / 0,5, для пластинчатых с углом наклона, близким к максимальному допустимому,

kМ = 0,7 / 0 9, а для прочих kМ = 1,0.

Расчетное усилие при установившемся неравномерном движении является суммой максимального статического и динамического усилий, т.е.:

Sрасч = S max + Sдин (3.80)

Расчетное усилие натяжения тягового элемента в точке набегания на приводной орган в период пуска Sрасч.п вычисляется по формуле:

Sрасч.п = РП + SСБ (3.81)

, где РП - тяговое усилие конвейера в период пуска с учетом динамических сил;

SСБ - усилие в точке сбегания гибкого органа с приводного элемента.

Тяговое усилие конвейера в период пуска Рп складывается из статического усилия Рст.п и динамического усилия, т.е.:

Рп = Рст.п + GЭj (3.82)

, где GЭ - приведенная масса груза и движущихся частей конвейера;

j - ускорение рабочего органа конвейера в период пуска.

Статическое усилие Рст.п определяется по формуле:

Рст.п = qГH + ωСТ (Р - qГH) (3.83)

, где qГ - линейная нагрузка конвейера;

Р - тяговое усилие при установившемся движении;

Н - высота подъема груза;

ωСТ > 1 - коэф. статических сопротивлений трения; обычно принимают в расчет ωСТ = 1,5.

Приведенная масса груза и движущихся частей конвейера определяется по формуле:

GЭ = kЭ (m0 + kGmВР + mГ) (3.84)

, где kЭ - коэффициент, учитывающий упругое удлинение тягового органа; в результате этого удлинения не все массы приходят в движение одновременно,

то снижает динамическое усилие;

m0 - масса ходовой части конвейера, включающая массу тележек и подвесок грузотянущих и толкающих подвесных конвейеров;

mВР - масса вращающихся частей конвейера;

mГ - масса груза на конвейере;

kG = 0,5 / 0,9 - коэффициент, учитывающий, что окружная скорость различных частей вращающихся масс меньше чем скорость

v тягового органа; большие значения kG берутся для конвейеров со стационарными, а меньшие - с ходовыми роликами.

В качестве ориентировочных значений kЭ можно принимать для конвейеров с тяговым органом в виде цепей или стальных канатов

kЭ = 0,85 / 0,95, а с тяговым oрганом в виде прорезиненных лент с текстильным каркасом kЭ = 0,5 / 0,7,

причем более высокие значения принимаются для коротких конвейеров (несколько метров), а более низкие -для длинных конвейеров (несколько десятков или сотен метров).

Крутящий момент на валу приводного органа равен:

МВ = (PПDО) / (2ηб) (3.85)

, где DО - номинальный диаметр приводного органа; для звездочки DО - диаметр делительной окружности; для барабана

DО = Dб + В (Dб - диаметр барабана, В - толщина ленты);

для шкива DО = DШ + dК (DШ - диаметр шкива по дну канавки, dК

- диаметр каната); ηб - КПД приводного органа.

Крутящий момент на входном валу редуктора (передаточного механизма):

MР = MВ / (i0η0) (3.86)

, где i0 - передаточное число редуктора (механизма); η0 - КПД редуктора (механизма).

Крутящий момент на валу двигателя:

MД = MР + [ci (GiD2i)α] / 4

, где GiD2i - маховой момент масс, связанных с валом двигателя, кг-м2;

сi - коэффициент, учитывающий остальные (кроме ротора) вращающиеся массы привода;

α - угловое ускорение вала двигателя, рад/с2.

Угловая скорость вала двигателя:

ωД = 2vi0 / D0

Угловое ускорение:

α = dωД / dt = (2i0 / D0) • (dv / dt) = 2i0j / D0

Ускорение в период пуска определяется по формуле:

(3.88)

Входящий в эту формулу крутящий момент MД на валу двигателя при наличии гидромуфт или других муфт предельного момента принимается равным последнему.

При отсутствии указанных муфт MД принимается равным максимальному крутящему моменту электродвигателя с короткозамкнутым ротором или наибольшему моменту,

обусловливаемому системой пуска двигателя с фазовым ротором.

Тяговое усилие Р0 на приводном барабане (звездочке) конвейера с гибким тяговым органом определяется по формуле:

P0 = ∑ Wi (3.89)

, где ∑ Wi - сумма сопротивлений конвейера на отдельных участках тягового органа; знак "+" перед Wi

ставится при движении гибкого органа на подъем, а знак "-" - при движении на спуск; ∑ Wi учитывает сопротивлений приводного барабана (звездочки).

Тяговое усилие P0 определяется также по формуле:

P0 = SНБ - SСБ (3.90)

, где SНБ, SСБ - усилия в набегающей и сбегающей ветвях гибкого органа, соответственно.

Если известна мощность N двигателя конвейера (кВт), то тяговое усилие Р0 (кН) конвейера вычисляется по формуле:

P0 = Nη0 / (vkЗ) (3.91)

, где kЗ = 1,1 / 1,35 - коэффициент запаса;

v - скорость движения тягового органа, м/с;

η0 - КПД передаточного механизма с учетом потерь на приводном органе.

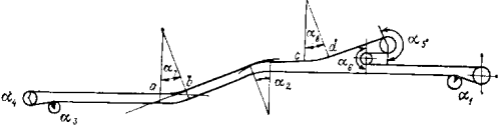

При предварительном проектировочном расчете конвейеров с тяговым органом тяговое усилие па приводном элементе (барабан, звездочка) определяется по приближенной формуле:

(3.92)

, где ω, ω' - коэффициенты сопротивления;

q'0 - линейная нагрузка гибкого рабочего органа и вращающихся частей конвейера;

qП - линейная на рузка подвесок и тележек подвесных толкающих и тянущих конвейеров на 1 м длины;

LО.Г - горизонтальная проекция общей длины тягового органа;

LГ.Г -длина горизонтальной проекции пути перемещения груза;

H - высота подъема груза с учетом добавочной высоты подъема на сбрасывающей двухбарабанной тележке; при наличии промежуточного плужногоразгужателя вместо

Нподставляется (Н + 3,6 B), где В - ширина ленты или настила;

∑ αi - сумма эффективных углов поворота тягового органа по всей трассе, кроме привода, в градусах, причем учитываются только те повороты,

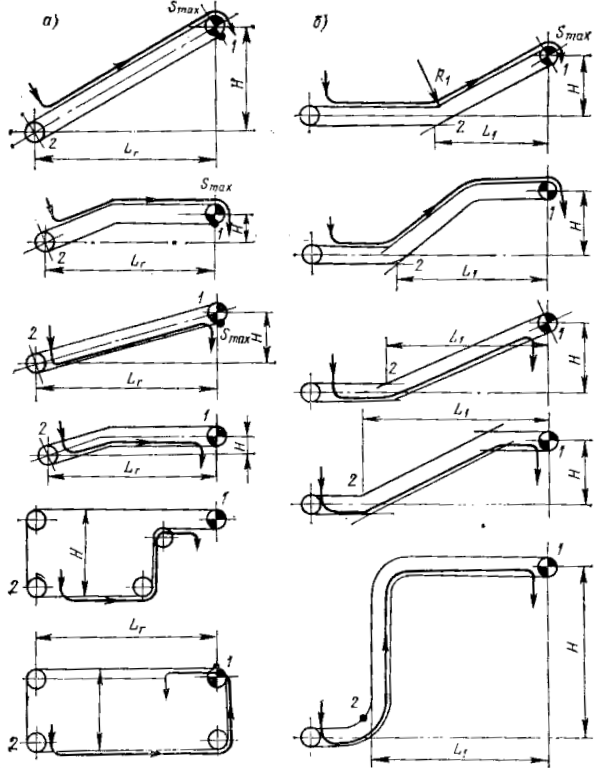

на которых натяжение гибкого органа прижимает его к опорным или отклоняющим элементам: например для ленточного конвейера по схеме рис. 3.12

∑ αi = α1 + 2α2 + α3 + α4 + α5 + α6; на поворотах а - в и с - d натяжение ленты не

прижимает ее к роликоопорам, и поэтому углы α7 и α8 не входят в сумму ∑ ai;

kР - коэффициент, учитывающий род привода и особенности трассы конвейера.

Рис. 3.12. Схема ленточного конвейера.

Для ленточных конвейеров kР = 1,1 / 1,8, причем меньшие значения берутся при работе в сухой атмосфере, двухбарабанном приводе,

футерованных барабанах и одинаковом количестве перегибов ленты на нижней и верхней ветвях конвейера, а большие значения - при работе во влажной атмосфере, однобарабанном приводе,

нефутерованном барабане и в том случае, когда число перегибов на рабочей ветви больше чем на холостой (например, при наличии двухбарабанной разгрузочной тележки).

При расчете пластинчатых и тележечных конвейеров принимается kР = 0,6, а ковшовых и люлечных - kР = 0,6 / 0,8,

причем более высокие значения принимаются для конвейеров, у которых большая часть перегибов трассы сосредоточена верхней части конвейера.

Коэффициент А' = 2000 / 3000, причем меньшие значения берутся при работе тяжелых условиях (пыльная атмосфера, трудность обслуживания, подземные конвейеры)

и для цепей с катками на подшипниках скольжения, а большие - при хороших условиях (чистая сухая атмосфера, хороший доступ к узлам конвейера для обслуживания) и для цепей с катками на

подшипниках качения.

Найденное по формуле (3.92) тяговое усилие используется для предварительного oпределения максимального натяжения и выбора тягового элемента соответствующей прочности,

а также для определения установочной мощности.

Тяговое усилие на валу приводного барабана (звездочки), определяется по формуле:

PВ = P0 + WИЗ + WОЧ + WП (3.93)

, где Р0 - тяговое усилие без учета потерь на приводном барабане (звездочке);

WИЗ - потери от перегиба тягового элемента (3.63);

WОЧ - сопротивление очистительных устройств (3.56);

WП - сопротивление подшипников вала (3.57).

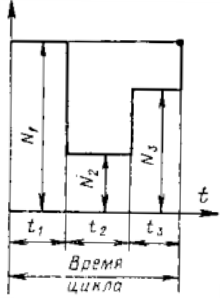

Тяговое усилие конвейеров циклического действия, как правило, является переменной величиной; в разные отрезки времени цикла t1, t2, t3,

..., tk оно приобретает значения P1, Р2, Р3, ..., Pk. Выбор двигателей для таких машин ведется с

учетом эквивалентного тягового усилия РЭКВ, которое, действуя в течение всего цикла работы, давало бы такую же нагрузку двигателю,

как и действительные тяговые усилия, действующие в течение отдельных частей цикла. Эквивалентное тяговое усилие Рэкв определяется как среднее квадратичное:

, где tk - время действия усилия Pk;

k = 1, 2, 3, ... - индексы интервалов времени тяговых усилий.

Определение мощности приводного электродвигателя, выбор редуктора и тормоза. Мощность на приводном барабане (звездочке) конвейера определяется по формуле:

N0 = P0v

, где Р0 - тяговое усилие в Н без учета потерь на приводном барабане;

v - скорость движения рабочего элемента, м/с.

Мощность на валу приводного органа вычисляется по формуле:

N B = PВv (3.94)

, где РВ - тяговое усилие (3.93).

Установочная мощность NВ приводного двигателя определяется по формуле:

N = kЗN0 / η0 = kЗNВη (3.95)

, где k3 - коэффициент запаса;

η0 - КПД передаточного механизма от двигателя к приводному органу с учетом КПД приводного барабана (звездочки);

η - КПД передаточного механизма без учета потерь на приводном барабане (звездочке).

Коэффициент k3 зависит от типа машины и колеблется от 1,1 до 1,35 и выше.

Средние значения КПД механизмов приведены в табл.3.8. КПД передаточного механизма, состоящего из отдельных элементов, определяется по формулам:

η0 = ηбηРηzМηдоп ; η = ηРηzМηдоп

, где ηб, ηР, ηM, ηдоп - КПД приводного барабана (звездочка, шкив), редуктора (зубчатой передачи) и муфты, соответственно;

z - число муфт в приводе;

ηдоп - КПД дополнительных элементов (цепная передача, вал и т. п.).

Таблица 3.8. Средние значения коэффициента полезного действия.

| Род передаточного механизма | КПД |

| Редуктор: |

| одноступенчатый | 0,97 |

| двухступенчатый | 0,94 |

| трехступенчатый | 0,92 |

| Зубчатая передача открытая: |

| с фрезерованными зубьями | 0,95 |

| с необработанными зубьями | 0,90 |

| Червячная подача: |

| с трехходовым червяком | 0,85 |

| с двухходовым червяком | 0,75 |

| с одноходовым, не самотормозящая | 0,65 |

| Цепная передача | 0,92 |

| Ременная передача | 0,96 |

| Муфта | 0,99 |

| Вал на подшипниках качения | 0,98 - 0,99 |

| Приводной орган (звездочка, барабан, шкив): |

| без учета жесткости тягового органа | 0,98 |

| с учетом жесткости тягового органа | 0,92 |

Если рабочий элемент конвейера совершает вращательное движение, то формула для расчета мощности имеет вид:

N 0 = MОω (3.96)

, где М0 - момент усилия сопротивления вращению, Н-м;

ω - угловая скорость рабочего элемента, рад/с.

Мощность на валу рабочего органа конвейера (кВт) вычисляется по следующей приближенной формуле:

NВ = (QLГω0 / 367) ± (QH / 367) = Q / 367 (3.97)

, где Q - производительность, т/ч;

LГ - проекция пути перемещения груза на горизонталь, м;

ω0 - обобщенный коэффициент сопротивления, ω0 = 0,1 / 4,2, причем меньшие значения относятся к несущим конвейерам

(ленточным, пластинчатым и т. п.), а большие - к волочащим (скребковым, винтовым и т.п.).

Для конвейеров с гибким тяговым элементом мощность (кВт), более точно вычисляется по формуле:

NВ = [ kКРωСР (3,6m0v + QLГ) kП.С ] / 367 (3.98)

, где kКР - коэффициент, учитывающий сопротивления на криволинейных участках гибкого элемента, возникающие под действием его натяжения;

kП.С - коэф., учитывающий поперечные смещения гибкого тягового элемента, kПС = 1,0 / 1,1;

m0 - масса движущихся частей конвейера, кг (без транспортируемого груза);

ωСР - средний коэф. сопротивления для данного конвейера (колеблется от 0,018 до 0,5).

В последних двух формулах знак "+" перед Н ставится при подъеме, а знак "-" - при опускании груза.

Коэффициенты kКР и kПС зависят от типа конвейера, количества и расположения его криволинейных участков,

вида опорных элементов рабочих органов. Для ленточных конвейеров kКР = 1,05 / 1,50 и более, причем меньшие значения берутся для длинных прямолинейных

конвейеров с головным приводом и хвостовой натяжной станцией без промежуточных сбрасывающих устройств, а большие значения - для коротких конвейеров с изгибами трассы, при промежуточных приводных,

на тяжелых и рагрузочных устройствах.

Исходя из установочной мощности N, определяемой по формуле (3.95), производят выбор электродвигателя.

По выбранному двигателю подбирается редуктор в соответствии с расчетным передаточным числом:

i0 = ωД / ωбар = ωД / ωЗВ

, где ωД - угловая скорость вала двигателя, рад/с;

ωбар - угловая скорость барабана (шкива), рад/с, ωбар = 2v / (Dб + В)

[ v - скорость движения ленты, м/с; Dб - диаметр барабана (шкива), м; В - толщина ленты (каната), м ];

ωЗВ - номинальная (средняя) угловая скорость звездочки,рад/с, ωЗВ = 2πv / (ztц)

(z - число зубьев звездочки; tц - шаг цепи; v - расчетная скорость цепи).

При указанных значениях ωбар и ωЗВ передаточное число равно:

t0 = ( (Dб + B )ωД) / 2v = zωДtЦ / (2πv) (3.99)

Если требуемое передаточное число больше, чем имеющееся у нормальных редукторов, производится расчет передаточного числа дополнительной передачи (цепной, зубчатой, ременной),

соединяющей выходной вал редуктора с валом тягового органа конвейера или входной вал редуктора с валом двигателя.

Рис.3.13. Диаграмма к расчету

эквивалентной мощности |

Обычно фактическое передаточное число iф приводного механизма несколько отличается от расчетного i0;

фактическая скорость vф рабочего органа определяется по формуле:

vф = viф / i0 (3.100)

Если рабочий орган конвейера движется не непрерывно, а в заданном цикле (пульсирующие ленточные и пластинчатые конвейеры, шагающие конвейеры и т.п.),

то установочная мощность двигателя выбирается в соответствии с диаграммой нагрузки (рис.3.13), показывающей изменение мощности в течение цикла работы машины (паузы в расчет не вводятся).

Расчетная формула для определения эквивалентной (среднеквадратичной) мощности Nв:

, где Nk - требуемая мощность на валу электродвигателя, k = 1, 2, ..., n;

tk - время действия мощности.

При выборе электродвигателя пусковой момент MП (Н•М) следует принимать равным МП = Nmax/ωНОМ,

где Nmax - максимальная требуемая мощность, Bт; ωНОМ - номинальная угловая скорость вала двигателя.

Проверка электродвигателя по пусковому моменту. В период пуска конвейера двигателю приходится кроме энергии преодоления статических сопротивлений затрачивать энергию на преодоление сил

инерции груза и деталей конвейера. Таким образом, в период пуска конвейера электродвигатель должен развивать момент:

MП = MС + M'Д + M"Д (3.101)

, где МС - момент преодоления статических сопротивлений конвейера;

М'Д - динамический момент для преодоления сил инерции груза, рабочего органа и вращающихся частей конвейера (без привода);

М''Д - динамический момент для преодоления сил инерции деталей привода конвейера.

Для определения МС сначала находят крутящий момент на приводном барабане (звездочке) МПР = РСТ.ПD0 / 2,

где РСТ.П - статическое тяговое усилие пускового периода; D0 - расчетный диаметр приводного барабана (звездочки).

Тяговое усилие конвейера при пуске выше, чем при установившемся движении вследствие того, что сопротивления трения в покое примерно в 1,5 раза превышают сопротивления трения в движении.

Пусковое тяговое усилие определяется по формуле (3.83).

Момент на валу двигателя для преодоления MПР:

МС = P 0D0 / (2i0η0) (3.102)

Ускорение груза, рабочего органа и вращающихся частей конвейера создает, по принципу Деламбера, дополнительное усилие на механизм:

РД = GЭv / tП

, где GЭ - приведенная масса движущихся частей конвейера и груза, определяемая по формуле (3.84);

tП - продолжительность пускового периода.

Момент на валу двигателя (Н•м) для преодоления РД при v = D0ωД / (2i0) равен :

M' = (PДD0 ) / (2η0i0) =

(GЭωДD20) / (4i20tПη0) (3.103)

Динамический момент для ускорения вращающихся частей привода конвейера:

M''Д = ( ci(GiDi)2ωД ) / (4tП) (3.104)

, где сi = 1,1 / 1,15 - коэффициент, учитывающий ускорение деталей передаточного механизма, вращающихся с угловой скоростью меньше

ωД;

(GiDi)2 - маховой момент на валу двигателя, учитывающий массы ротора, муфт и тормозного шкива, кг•м2.

У конвейеров, работающих циклически в системе оборудования автоматических производственных процессов, время пуска обусловливается длительностью цикла технологических операций.

У конвейерных систем, состоящих из цепей звеньевых конвейеров с самостоятельными приводами, длительность пуска отдельных конвейеров под нагрузкой заранее устанавливается при составлении

режима пуска конвейерной системы. Если длительность пуска отдельного конвейера будет превышать установленное значение, то его загрузочная воронка будет завалена грузом,

поступающим с предыдущего конвейера.

Опытные исследования показывают, что действительный максимальный пусковой момент Mmax больше среднего теоретического ввиду непостоянства ускорения;

приближенно можно принять MП.max = 1,33MП.

Коэфициент перегрузки двигателя в период пуска:

kП.Д = МП.mаx / MНОМ

, где MНОМ - номинальный момент, рассчитываемый по номинальной мощности выбранного двигателя NНОМ (Вт):

МНОМ = NНОМωД (3.105)

Значения допускаемых коэффициентов пусковой перегрузки указываются в каталожных таблицах двигателей.

|